- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

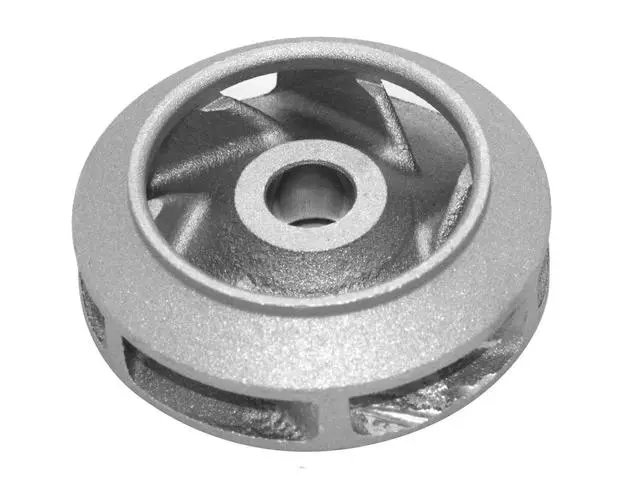

Fundición de inversión de sol de sílice

Fundición de inversión de sol de sílice

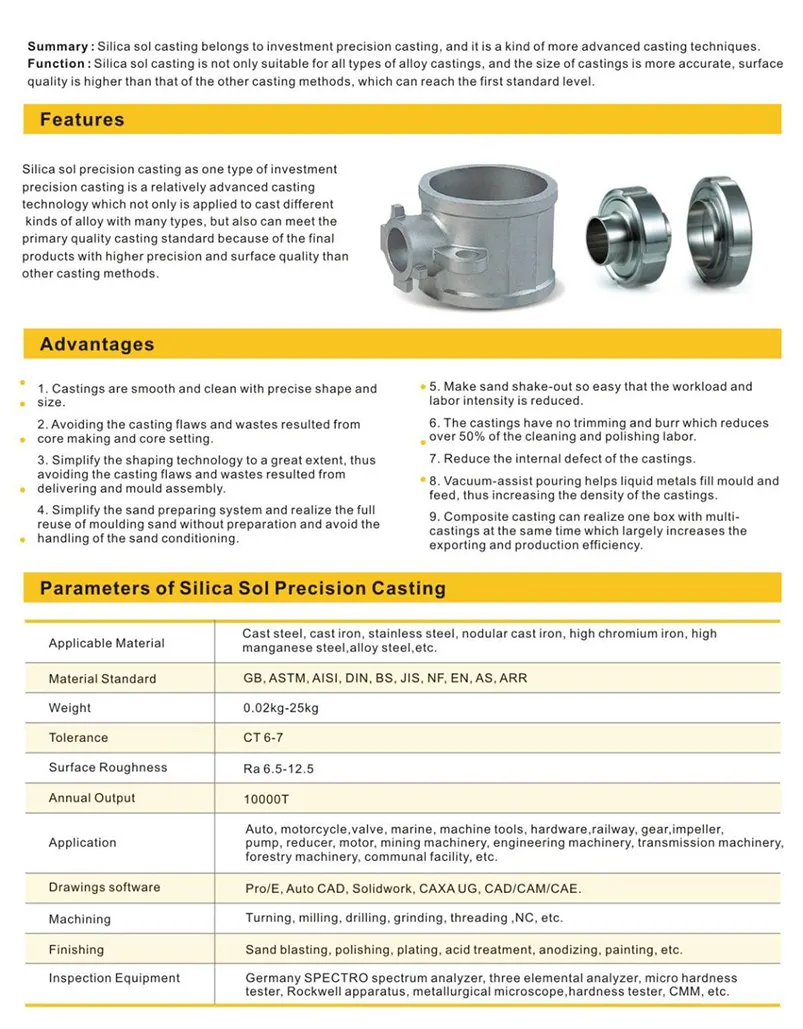

Fundición de inversión de sol de sílicees una forma de casting de inversión. El proceso es muy similar excepto que el molde de revestimiento está hecho de arena de zircón de sol de sílice mezclada con polvo refractario. La arena de circonio con sol de sílice tiene un grano excepcionalmente fino (10-20 micras) y se puede mezclar hasta obtener una suspensión con una viscosidad muy baja al crear el molde. El resultado es un método de fundición que ofrece piezas fundidas dimensionalmente precisas con excelentes acabados superficiales en el momento de la fundición. Fundamentalmente, el molde de circonio con sol de sílice puede soportar temperaturas de hasta 2000 °C, lo que lo hace muy útil para fundir aceros aleados y aceros inoxidables a alta temperatura.

Por que usarFundición de inversión de sol de sílice?

Beneficios defundición de inversión de sol de sílice:

â Gran versatilidad; adecuado para la fundición de la mayoría de los metales.

â Permitirá producir fundiciones muy complejas con paredes delgadas.

â Los acabados superficiales lisos son posibles sin lÃnea de separación, por lo que el mecanizado y el acabado se reducen o eliminan.

â Permite que las piezas que no se pueden mecanizar se moldeen con precisión.

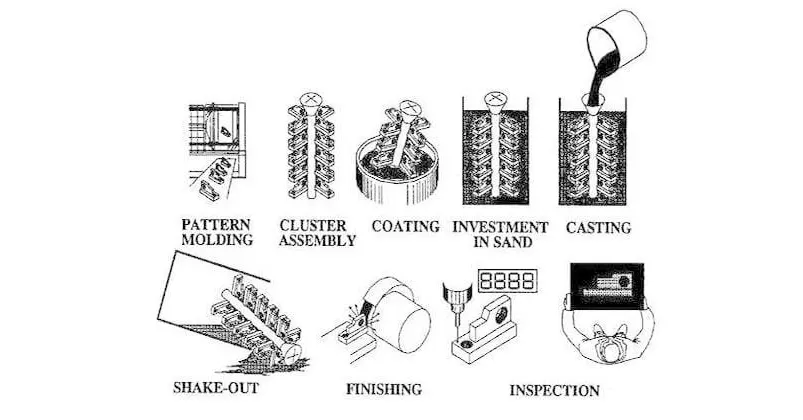

â Excelente precisión dimensional. Proceso de sol de sÃlice 1. Se realiza un troquel de metal, la impresión es la misma que se requiere en el molde final.

2. Se inyecta cera fundida en el troquel de metal para crear un patrón, se deja solidificar y luego se retira. Algunos patrones de cera complejos se fabrican uniendo varios patrones separados usando un adhesivo.

3. Luego, las ceras se ensamblan en un árbol de cera, se pueden colocar muchas partes en el árbol según el tamaño, es común que los componentes tengan un rango de peso de 0,1 kg a 50 kg.

4. Luego, el árbol se sumerge en una lechada de zirconio con sol de sílice para cubrir la cera; la lechada es excepcionalmente fina y de baja viscosidad, lo que da como resultado un excelente acabado de la superficie. La suspensión se recubre con un material refractario y el proceso se repite varias veces hasta que se crea una capa alrededor del patrón de cera.

5. El proceso de secado es crítico. Las cubiertas deben dejarse secar de forma natural a una temperatura constante para permitir que los geles de sol de sílice y las partículas refractarias se adhieran, el resultado es un molde de cubierta fuerte y de alta calidad. Los árboles de cera se ponen en hornos de unos 200 grados para derretir la cera.

6. Cuando se quita toda la cera, los árboles se calientan a más de 1000 grados para completar la preparación para el lanzamiento.

7. Luego, el metal se vierte en el molde caliente, lo que permite que la aleación alcance las secciones más delgadas del molde antes de que se solidifique.

Fundición de espuma perdida

Fundición de espuma perdida

Fundición de espuma perdidaes un tipo de fundición de patrón evaporativo. Este método es bastante similar a la fundición de inversión que utiliza cera en lugar de espuma en el proceso de creación de patrones.

El patrón de espuma se utilizó por primera vez en la metalurgia en 1958. Aunque esta técnica de fundición en molde no es tan popular como otros métodos como la fundición en molde de arena o la fundición permanente, mantiene ventajas sobresalientes, especialmente en la fundición de moldes complicados y precisos.

A diferencia de los métodos tradicionales que incluyen el proceso de extracción del patrón antes de la fundición y requieren habilidad en el paso de eliminación del patrón, con respecto al método de espuma perdida, el patrón se evapora cuando se vierte el metal fundido para ayudar a reducir estas consideraciones.

losfundición de espuma perdidaproceso

proceso de espuma perdida

La tecnología de fundición de espuma perdida incluía 5 pasos: diseñar el patrón; aplicar pintura aislante; colocando el patrón en el matraz de arena; verter el metal fundido; y recoger las piezas fundidas.

¿Cómo se hace un patrón de espuma perdida?

En primer lugar, se diseña un patrón a partir de espuma de poliestireno. Este tipo de espuma juega un papel importante en este método de fundición. Es un buen aislante térmico y resistencia química, permite trabajar normalmente a temperatura inferior a 75 º.

Dependiendo de la dificultad y los detalles del producto, el patrón de espuma se puede hacer de diferentes maneras.

Elaboración del patrón para el proceso de espuma perdida

Para patrones de fundición muy detallados, el patrón de espuma se hace parcialmente y se pega. Para el volumen pequeño, las fundiciones a menudo hacen patrones cortados a mano o mecanizados a partir de un bloque de espuma sólida. Si el patrón es lo suficientemente simple, se puede aplicar un cortador de espuma de alambre caliente.

En caso de que el volumen sea grande, el patrón se puede producir en masa mediante un proceso similar al moldeo por inyección.

Las perlas de poliestireno se inyectan en un molde de aluminio precalentado a baja presión. Después de eso, se aplica vapor que hace que el poliestireno se expanda más para llenar la cavidad vacía y luego formar el patrón o una sección. El patrón final es de aproximadamente 97,5 % de aire y 2,5 % de poliestireno.

Proceso de fundición

Una vez que se forma el patrón, se recubre con pintura aislante, se coloca en un matraz y se envuelve en arena no adherida y se compacta.

el patrón está recubierto con pintura aislante en proceso de espuma perdida

La pintura de cobertura funciona para aumentar la durabilidad de la superficie del molde, protegerla de la erosión y romperla. Considerando que, el matraz está diseñado adecuadamente para este método de modo que cuando el metal fundido se vierte en el molde, el gas generado por la combustión de espuma se extrae por completo.

Después de verter el metal fundido en el patrón de espuma, el patrón de espuma se quema y se forma la fundición.

El método de espuma perdida se aplica al producto de acero fundido

Fundición de moldes de concha

Fundición de moldes de concha

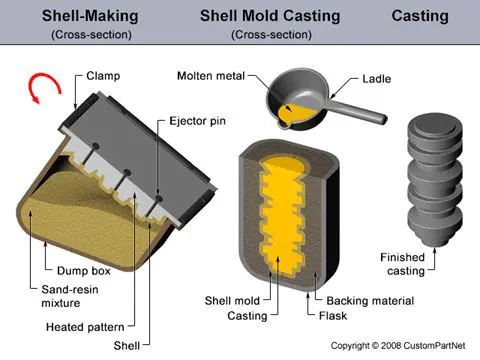

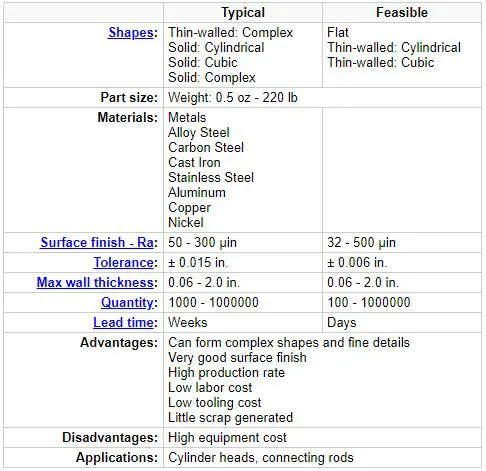

Fundición de molde de conchaEn ges un proceso de fundición de metales similar a la fundición en arena, en el sentido de que el metal fundido se vierte en un molde desechable. Sin embargo, en la fundición de moldes de cáscara, el molde es una cáscara de paredes delgadas que se crea aplicando una mezcla de arena y resina alrededor de un patrón. El patrón, una pieza de metal con la forma de la pieza deseada, se reutiliza para formar múltiples moldes de carcasa. Un patrón reutilizable permite tasas de producción más altas, mientras que los moldes desechables permiten moldear geometrías complejas. La fundición con molde de carcasa requiere el uso de un patrón de metal, un horno, una mezcla de arena y resina, una caja de descarga y metal fundido.

Fundición de moldes de conchapermite el uso de metales ferrosos y no ferrosos, más comúnmente usando hierro fundido, acero al carbono, acero aleado, acero inoxidable, aleaciones de aluminio y aleaciones de cobre. Las piezas típicas son de tamaño pequeño a mediano y requieren alta precisión, como carcasas de engranajes, culatas, bielas y brazos de palanca.

losfundición de moldes de cáscaraproceso consta de los siguientes pasos:

1. Creación de patrones: se crea un patrón de metal de dos piezas con la forma de la pieza deseada, generalmente de hierro o acero. A veces se utilizan otros materiales, como el aluminio para la producción de bajo volumen o el grafito para la fundición de materiales reactivos.

2. Creación del molde: primero, cada mitad del patrón se calienta a 175-370 °C (350-700 °F) y se cubre con un lubricante para facilitar la extracción. A continuación, el patrón calentado se sujeta a una caja de descarga, que contiene una mezcla de arena y un aglutinante de resina. La caja de descarga está invertida, lo que permite que esta mezcla de arena y resina cubra el patrón. El patrón calentado cura parcialmente la mezcla, que ahora forma una capa alrededor del patrón. Cada mitad del patrón y la cubierta circundante se curan completamente en un horno y luego la cubierta se expulsa del patrón.

3. Montaje del molde: las dos mitades de la carcasa se unen y se sujetan de forma segura para formar el molde de la carcasa completo. Si se requieren núcleos, se insertan antes de cerrar el molde. Luego, el molde de cáscara se coloca en un matraz y se sostiene con un material de respaldo.

4. Vertido: el molde se sujeta de forma segura mientras el metal fundido se vierte desde un cucharón en el sistema de compuerta y llena la cavidad del molde.

5. Enfriamiento: después de llenar el molde, se permite que el metal fundido se enfríe y se solidifique en la forma de la fundición final.

6. Eliminación de la fundición: después de que el metal fundido se haya enfriado, se puede romper el molde y retirar la fundición. Se requieren procesos de recorte y limpieza para eliminar el exceso de metal del sistema de alimentación y la arena del molde.

Fundición de inversión de vidrio de agua

Fundición de inversión de vidrio de agua

Vaso de agua Fundición de inversiónes muy similar a la fundición a la cera perdida (es decir, el método de la cera perdida), pero es particularmente adecuado para piezas fundidas más grandes y es más barato de producir. El proceso proporciona un acabado superficial y una precisión dimensional muy superiores a los que se logran mediante la fundición en arena, y se pueden lograr formas más complejas. Además de los aceros, es posible fundir materiales alternativos como el hierro y el hierro SG utilizando este método.

La diferencia entre el método de la cera perdida y la fundición del vaso de agua es simplemente la forma en que se retira la cera del molde de cerámica:

· Fundición de inversión utiliza autoclaves de alta temperatura para derretir la cera, mientras que:-

· En la colada en vaso de agua, los moldes se sumergen en agua caliente para eliminar la cera. Luego, la cera se derrite de los moldes y flota en la superficie del agua. Esto permite que se elimine y se reutilice para fabricar cera.

Obviamente, esto también proporciona ventajas ambientales y la cera es completamente reciclable.

Lester-cast puede ofrecer la opción de vaso de agua a través de su empresa asociada en China, que tiene una gran experiencia en la fabricación de componentes mediante este proceso.

En resumen, el proceso del vaso de agua ofrece:

· Acabado superficial superior al de la fundición en arena.

· Mayor precisión dimensional que la fundición en arena.

· Lograr piezas más complejas.

· Piezas más grandes que el método tradicional de microfusión.

· Más barato que el casting de inversión.

· Mayor elección de metales.

· Ventajas medioambientales.

La fundición de vidrio de agua es uno de los procesos de fundición de inversión, en el que se agrega vidrio de agua en los materiales de moldeo en proporción y luego se agita y se mezcla durante 6-8 minutos, luego se muele en "arena unida con silicato de sodio". Luego, la arena se coloca en las cajas de moldes en las que se ha inyectado mucho CO2. El CO2 inicia la reacción química con el vaso de agua a partir del gel de sílice que endurece la arena unida con silicato de sodio.

¿Por qué elegir la fundición de vidrio soluble para sus piezas personalizadas?

La fundición de piezas de vidrio de agua es el proceso de fundición más rentable con ciclos cortos de fabricación de carcasas, lo que le ayuda a reducir muchos costos.

En comparación con las piezas de fundición de sol de sílice, los componentes de fundición de vidrio soluble tienen una gran rugosidad superficial y una precisión de dimensión baja.

La calidad de la superficie de las piezas fundidas de vidrio de agua de inversión es deficiente, por lo que se utiliza principalmente para piezas fundidas de acero al carbono y acero de baja aleación. Y la fundición de precisión de sol de sílice se utiliza principalmente para productos de acero inoxidable y acero de alta aleación.

Aplicación: Las fundiciones de vidrio de agua de China se aplican ampliamente en todo tipo de maquinaria, como piezas de fundición de automóviles, piezas de fundición de maquinaria de ingeniería, piezas de fundición agrícolas, componentes de fundición de motores, piezas de fundición de ascensores, piezas de minería, componentes de fundición de maquinaria de movimiento de tierras, piezas de fundición de maquinaria de construcción, Fundición marina y de barcos, accesorios de bombas, piezas fundidas de cilindros hidráulicos, piezas de repuesto de fundición de válvulas y diversas piezas fundidas de metales.

Productos Destacados

Sobre nosotros

sobre

nosotros

Ningbo Zhiye Mechanical Components Co.,Ltd. Se encuentra en la zona industrial de Xiachen, ciudad de Chunhu, distrito de Fenghua, ciudad de Ningbo, conocida por sus piezas fundidas de precisión en China. Está subordinada al grupo Ningbo Huashen, que tiene 5 empresas en total. .Con más de 900 empleados y la producción anual es de más de 3.000 toneladas. Las principales gamas de negocios sonFundición de inversión de sol de sílice, fundición de inversión de vidrio de agua, fundición de espuma perdida, fundición de molde de carcasa y fundición de inversión de cera perdida compuestaHa sido un suministro famoso para piezas fundidas de precisión en China.

-

PRECIO

PRECIO

Proporcionarle productos de alta calidad y cotizar los precios más competitivos.

Ver detalles -

OEM/ODM

OEM/ODM

Los pedidos de OEM/ODM son bienvenidos, estamos tratando de satisfacer todas sus necesidades.

Ver detalles -

CALIDAD

CALIDAD

Concéntrese en la calidad del producto, tasa de inspección de calidad del producto del 100%.

Ver detalles -

ENTREGA

ENTREGA

El sistema de garantía de la cadena de suministro rápida garantiza un tiempo de entrega preciso.

Ver detalles -

SERVICIO

SERVICIO

Los clientes responden las 24 horas para ayudarlo a resolver cualquier problema en el producto.

Ver detalles

nuevos productos

Noticias

¿Cuáles son las características de rendimiento de las piezas fundidas de precisión?

La longitud máxima de las piezas fundidas de precisión es de 700 mm, la longitud fácil de fabricar es inferior a 200 mm y el peso máximo es de aproximadamente 100 kg, generalmente menos de 10 kg.

¿Por qué es cara la fundición de espuma perdida?

La fundición de espuma perdida, también conocida como fundición de patrón evaporativo, es un proceso de fundición complejo y especializado que implica crear un patrón de espuma de la pieza metálica deseada, recubrirla con material refractario y luego verter metal fundido en el molde. Si bien ofrece varias ventajas, como formas intrincadas y detalles finos, existen varias razones por las que la fundición de espuma perdida puede ser relativamente costosa:

Cuándo utilizar la fundición a la cera perdida en la industria automotriz

La fundición a la cera perdida es un proceso de fabricación versátil que se puede utilizar en diversas aplicaciones dentro de la industria automotriz. Ofrece varias ventajas que lo hacen adecuado para componentes y escenarios específicos. A continuación se muestran algunas situaciones en las que el microcasting se utiliza habitualmente en el sector de la automoción:

Comparación de acero inoxidable y aluminio en fundición a la cera perdida

El acero inoxidable y el aluminio son materiales comúnmente utilizados en la fundición a la cera perdida, que es un proceso de fabricación de precisión que implica la creación de formas complejas vertiendo metal fundido en un molde de cerámica. Cada material tiene su propio conjunto de ventajas y limitaciones en la fundición a la cera perdida. Aquí hay una comparación entre el acero inoxidable y el aluminio en fundición a la cera perdida:

Soluciones para mejorar la capacidad innovadora de los talentos del casting

Actualmente, la tecnología sigue siendo el mayor problema de la industria de fundición a la cera perdida en nuestro país. Aunque siempre estamos ganando buena reputación por parte de los especialistas en fundición a la cera perdida en el extranjero, todavía hay algunas malas influencias por la falta de tecnología. Entonces, si queremos ampliar el mercado de fundición a la cera perdida , debemos mejorar la capacidad innovadora de los talentos.

Industria de moldes de fundición a la cera perdida

Con el desarrollo de la industria nacional de fundición a la cera perdida y la industria de moldes, los equipos relacionados como el centro de mecanizado vertical y de pórtico y los tornos CNC también se desarrollan rápidamente, lo que mejora en gran medida la precisión y la profundidad de la industria de fundición a la cera perdida.