- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

- Fundición de acero al carbono

- Fundición de acero aleado

- Fundición de acero inoxidable

- Fundición de hierro dúctil

- Fundición de hierro gris

- Fundición de hierro fundido con alto contenido de cromo

- Fundición de inversión de sol de sílice

- Fundición de espuma perdida

- Fundición de moldes de concha

- Fundición de inversión de vidrio de agua

- Fundición de inversión de cera perdida compuesta

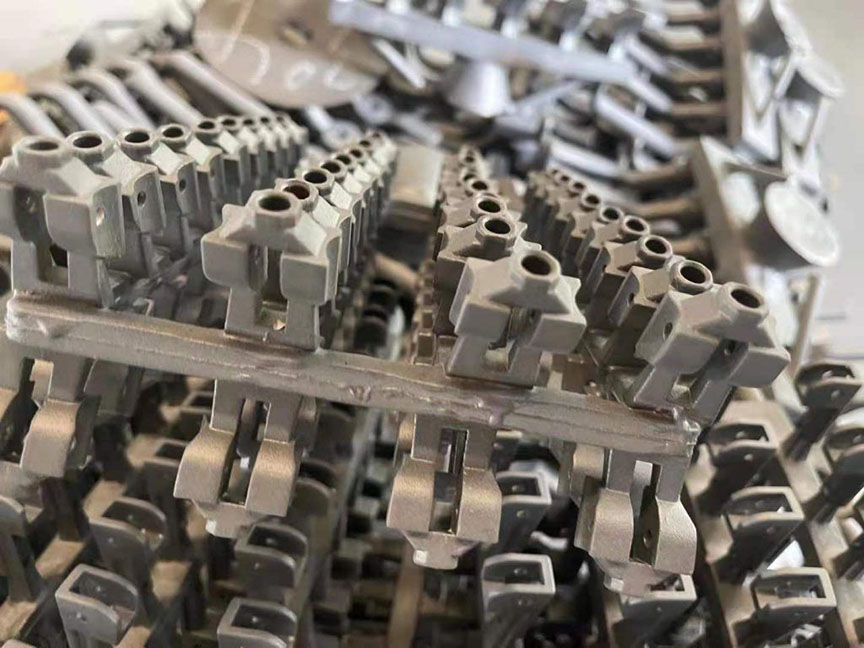

China Fundición de inversión de sol de sílice de acero aleado Fábrica

La fundición de acero aleado es el proceso de fundición de acero que se alea con numerosos elementos en cantidades totales entre 1,0% y 50% en peso para mejorar sus propiedades mecánicas. Los aceros aleados se dividen en dos grupos: aceros de baja aleación y aceros de alta aleación. Por lo general, los aceros aleados que se utilizan en la fundición a la cera perdida son aceros de baja aleación.

Estrictamente hablando, todo acero es una aleación, pero no todos los aceros se denominan “aceros aleados”. Los aceros más simples son el hierro (Fe) aleado con carbono (C) (alrededor de 0,1% a 1%, según el tipo). Sin embargo, el término “acero aleado” es el término estándar que se refiere a los aceros con otros elementos de aleación añadidos deliberadamente además del carbono. Los aleantes comunes incluyen manganeso (el más común), níquel, cromo, molibdeno, vanadio, silicio y boro. Aleaciones menos comunes incluyen aluminio, cobalto, cobre, cerio, niobio, titanio, tungsteno, estaño, zinc, plomo y circonio.

Con las fundiciones de inversión fabricadas en acero aleado, podemos lograr muchas propiedades que incluyen (en comparación con los aceros al carbono): resistencia, dureza, tenacidad, resistencia al desgaste, resistencia a la corrosión y templabilidad. Por supuesto, el tratamiento térmico ayudará a mejorar algunas de estas propiedades mejoradas si la fundición de precisión no puede cumplirse directamente.

Grados comunes de acero aleado para fundición

|

|

C |

Si |

Minnesota |

cr |

Mes |

pa¤ |

S⤠|

Ni |

|

42CrMo |

0,38-0,45 |

0,17-0,37 |

0,50-0,80 |

0,90-1,20 |

0,15-0,25 |

|

|

|

|

35CrMo |

0,32-0,40 |

0,17-0,37 |

0,40-0,70 |

0,80-1,10 |

0,15-0,25 |

|

|

|

|

40CrNiMo |

0,37-0,44 |

0,17-0,37 |

0,50-0,80 |

0,60-0,90 |

0,15-0,25 |

|

|

1,25-1,65 |

|

4130 |

0,28-0,33 |

0,15-0,35 |

0,40-0,60 |

0,80-1,10 |

0,15-0,25 |

0.035 |

0.04 |

|

|

4140 |

0,38-0,43 |

0,15-0,35 |

0,75-0,10 |

0,80-1,10 |

0,15-0,25 |

0.035 |

0.04 |

|

|

8630 |

0,28-0,33 |

0,15-0,35 |

0,70-0,90 |

0,40-0,60 |

0,15-0,25 |

0.035 |

0.04 |

0,40-0,70 |

Fabricante y exportador de fundición de acero aleado

Tradicionalmente, la fundición de acero aleado puede obtener mejores propiedades que la fundición de acero al carbono. En comparación, la fundición de acero aleado cuesta más por su mayor costo de material. La fundición de acero aleado se usa ampliamente para aplicaciones industriales, como dientes de cubo, piezas de desgaste agrícolas y muchos otros componentes industriales que utilizan piezas de acero aleado fundido en sus operaciones.Junto con la fundición de acero al carbono y la fundición de acero inoxidable, la fundición Ningbo Zhiye también puede fabricar piezas fundidas de acero aleado. Podemos proporcionar fundiciones de inversión de acero aleado personalizadas que cumplan con sus especificaciones únicas. Estamos exportando fundiciones de acero aleado a países como Estados Unidos, Australia, Canadá, Sudáfrica, etc. Contáctenos inmediatamente una vez que esté buscando un proveedor confiable en China para fundiciones de inversión de acero aleado. Nos complace comenzar nuestra cooperación a partir de un pedido de prueba con precios atractivos.

- View as

Molde de acero inoxidable de fundición de inversión de sol de sílice

El molde de acero inoxidable de fundición de inversión de sol de sílice para el proceso de fundición consta de dos mitades. Los moldes de fundición generalmente se forman a partir de hierro fundido gris porque tiene la mejor resistencia a la fatiga térmica, pero otros materiales incluyen acero, bronce y grafito. Estos metales se eligen por su resistencia a la erosión y fatiga térmica. Por lo general, no son muy complejos porque el molde no ofrece colapsabilidad para compensar la contracción. En cambio, el molde se abre tan pronto como se solidifica la fundición, lo que evita las roturas por calor. Se pueden usar núcleos y generalmente están hechos de arena o metal.

Leer másEnviar Consulta