- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

¿Qué es el casting de inversión y cómo funciona?

2022-09-09

Fundición de inversión (fundición a la cera perdida)

Factores como los requisitos de diseño, el costo y la viabilidad de fabricación dictan qué proceso de fundición es el más adecuado para fabricar un producto. Este artículo que describe el casting de inversión está destinado a ayudarlo a tomar una decisión de casting informada.

La fundición de inversión produce componentes precisos al tiempo que minimiza el desperdicio de material, la energía y el mecanizado posterior. También puede garantizar la producción de piezas muy complejas. Esto hace que el proceso de microfusión sea bastante útil para los ingenieros de diseño.

El objetivo es comprender qué se entiende por casting de inversión. Entonces, ¿cuál es exactamente la inversión en casting de "inversión"? El término “invertido” históricamente tiene el significado de “vestido” o “rodeado”. El moldeo por inversión emplea una cubierta hecha de cerámica, yeso o plástico que se forma alrededor de un patrón de cera. El patrón de cera se derrite y se retira en un horno y se vierte metal en el caparazón para crear la fundición.

¿Para qué se utiliza el casting de inversión? Analicemos el proceso de producción de microfusión para una mayor comprensión:

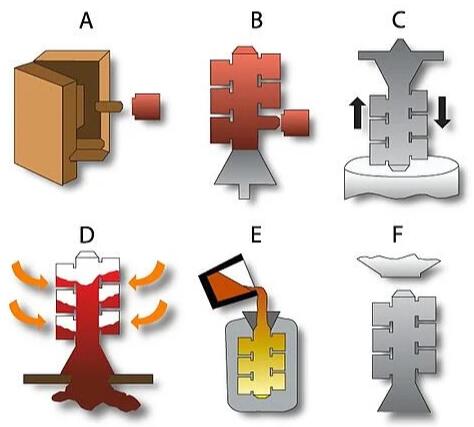

El proceso de fundición de inversión

Crear el patrón

Utiliza un patrón con los mismos detalles que la pieza terminada, excepto que hay un margen para la contracción térmica (es decir, la contracción).

Los patrones suelen estar hechos de cera utilizando un troquel de inyección de metal.

Montar los patrones de cera y crear el árbol

Una vez que se produce un patrón de cera, se ensambla con otros componentes de cera para formar el sistema de entrega de metal de la compuerta y la corredera.

Según el tamaño y la configuración del componente de acabado deseado, se pueden procesar múltiples patrones de cera usando un solo árbol.

Todo el conjunto del patrón de cera se sumerge en una suspensión de cerámica, se cubre con estuco de arena y se deja secar.

Los ciclos de inmersión en húmedo y posterior estucado se repiten hasta crear una capa del espesor deseado. Ese grosor está determinado en parte por el tamaño y la configuración del producto.

Una vez que la capa de cerámica se ha secado, se vuelve lo suficientemente fuerte como para retener el metal fundido durante la fundición.

Eliminación de cera

Todo el conjunto se coloca en un autoclave de vapor para derretir la mayor parte de la cera.

Cualquier resto de cera que haya empapado la cubierta de cerámica se quema en un horno. En este punto, el patrón de cera residual y el material de entrada se han eliminado por completo y el molde de cerámica permanece con una cavidad con la forma de la pieza fundida deseada.

Esta operación a alta temperatura también aumenta la resistencia y la estabilidad del material cerámico. Además, ayuda a minimizar la reacción de la carcasa y el metal durante el vertido.

Derretir y moldear

El molde se precalienta a una temperatura específica y se llena con metal fundido, creando la fundición de metal.

Casi cualquier aleación se puede producir mediante este proceso. Puede emplearse fusión al aire o fusión al vacío según lo dicte la química de la aleación. La fusión al vacío se utiliza principalmente cuando los elementos reactivos están presentes en la aleación.

Operaciones Finales

Una vez que la fundición se ha enfriado lo suficiente, la carcasa del molde se separa de la fundición en una operación de extracción.

Las compuertas y los corredores se cortan de la pieza fundida y, si es necesario, se realiza un procesamiento posterior con chorro de arena, esmerilado y mecanizado para terminar la pieza fundida dimensionalmente.

Las pruebas no destructivas pueden incluir penetrantes fluorescentes, partículas magnéticas, radiografías u otras inspecciones. Las inspecciones dimensionales finales, los resultados de las pruebas de aleación y NDT se verifican antes del envío.

Ventajas del proceso de fundición de inversión

Rango de tamaño:

Aunque la mayoría de las piezas fundidas por inversión son pequeñas, el proceso de inversión puede producir piezas fundidas que pesan más de 1000 libras. Esta capacidad está limitada a un número relativamente pequeño de ruedas de inversión y requiere experiencia especial en el manejo. La mayoría de las piezas fundidas caen en onzas a un rango de 20 libras.

Formas versátiles e intrincadas:

La fundición de inversión proporciona tolerancias estrechas consistentes y repetitivas junto con pasajes y contornos intrincados. Muchas de estas configuraciones son imposibles de producir. Por ejemplo, donde las máquinas herramienta no pueden llegar. Lograr componentes de fundición con forma neta o casi neta puede reducir drásticamente los costos de procesamiento posterior a la fundición.

La fundición de inversión es una buena alternativa a las soldaduras o la fabricación. Muchos componentes se pueden combinar en una sola fundición. Cuanto más se combinan, mejor es la eficiencia de fabricación. La conversión de componentes de varias piezas en una sola fundición de inversión generalmente brinda una mayor precisión dimensional y una menor complejidad de la pieza.

Superficies precisas y suaves:

La carcasa de cerámica utilizada se construye alrededor de patrones suaves producidos al inyectar cera en un troquel de aluminio pulido. Un microacabado de 125 es estándar, e incluso los acabados más finos no son infrecuentes.

Las fundiciones de inversión no contienen una línea de partición porque solo se usa un molde en lugar de dos medios moldes (como en el caso de la fundición en arena). Los estándares para las imperfecciones de la superficie y los cosméticos se discuten y acuerdan con el cliente en función de la función.

A continuación se muestra una comparación de los acabados superficiales relativos que se pueden esperar de varios procesos de fundición:

| Proceso de fundición | Rango RMS |

| Morir | 20 â 120 |

| Inversión | 60 â 200 |

| Molde de concha | 120 â 300 |

| Centrífugo â Herramientas estándar | 400 â 500 |

| Molde permanente centrífugo â | 20 â 300 |

| Estático â Molde Permanente | 200 â 420 |

| Arena normal no ferrosa | 300 â 560 |

| Arena verde ferrosa normal | 560 â 900 |

Editado por Santos Wang de Ningbo Zhiye Mechanical Components Co.,Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181